Das weltgrößte Membrandach überspannt die Eingangsachse der Weltausstellung in Shanghai, konstruiert von Knippers Helbig Advanced Engineering, Stuttgart / New York. Mit der Realisierung dieses Membrandachs steht die traditionelle Stuttgarter Ingenieurbaukunst international an der Spitze einzigartiger technischer Innovationen. Die Kombination der Membrankonstruktion von insgesamt 65.000 m2 Fläche und einer Spannweite von 100 m mit sechs 45 m hohen Stahl-Glas-Trichtern aus zweifach gekrümmtem Freiformstabtragwerk bildet das Wahrzeichen der Expo Shanghai 2010 und ist gleichzeitig Ergebnis einer erfolgreichen Deutsch-Chinesischen Zusammenarbeit.

Nach der Olympiade in Peking ist die EXPO 2010 in Shanghai das internationale Großereignis in China. Die Ausrichter erwarten vom Zeitpunkt der Eröffnung im Mai über 70 Millionen Besucher. Unter dem Motto „Better City – Better Life“ soll das Leben in den Städten des 21. Jahrhunderts im Mittelpunkt der Ausstellung stehen. Neben dem China Pavillon ist der Expo Boulevard das bedeutendste und größte Bauwerk auf dem Gelände. Er bildet den zentralen Eingang und bietet auf 350.000 m2 Nutzfläche zahlreiche Service Einrichtungen für die Ausstellung. Von der knapp 1 km langen und 100 m breiten Achse, die sich über das gesamt Gelände bis zum Huangpu River erstreckt, werden die Besucher zu den verschiedenen Länder- und Themenpavillons weiter geleitet. Das Bauwerk ist eines von fünf Gebäuden, die nach der Weltausstellung erhalten bleiben und langfristig die Mitte eines neuen Stadtteils von Shanghai bilden werden. Der siegreiche Wettbewerbsentwurf über den zentralen Boulevards stammt vom Architektur- und Stadtplanungsbüro SBA, Stuttgart / Shanghai.

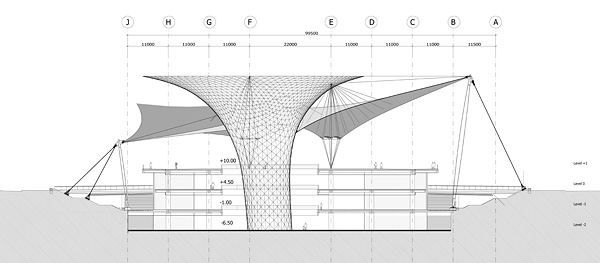

Die EXPO Achse wird mit einem 65.000 m2 großen Membrandach überspannt, das bislang größte weltweit. Mit einer freien Spannweite von fast 100 m werden dabei die Grenzen des technisch Machbaren ausgelotet. Das Dach wird von 19 Innen- und 31 Außenmasten sowie sechs trichterförmigen Stabnetzschalen aus Stahl und Glas mit einer Höhe von 45 m und einer freien Auskragung von 80 m gehalten. Diese sogenannten Sun Valleys lenken das Tageslicht in die Untergeschosse.

Entwurf und Planung der Konstruktion stammen von Knippers Helbig Advanced Engineering Stuttgart / New York. Das Dachtragwerk knüpft in Konstruktion und Form an die weltweit beachtete Tradition des Stuttgarter Leichtbaus an. Es bildet damit die Fortsetzung einer Reihe herausragender architektonischer Ingenieurbauleistungen wie beispielsweise die Zeltdachkonstruktion des Deutschen Pavillons von Frei Otto auf der Weltausstellung 1967 in Montreal und auch R. Buckminster Fullers geodätische Stabnetz-Kuppel für den amerikanischen Pavillon.

Das Expogelände liegt am Huangpu River westlich des Stadtzentrums Pudong. Der Eingangsbereich und der Hauptteil der Expo mit den Themen- und Länderpavillons unter dem Motto „Better City, Better Life“ liegen auf der Südseite des Flusses. Im Jahr 2007 erreichte das Architekturbüro SBA, Stuttgart / Shanghai, mit seinem Konzept einer offenen, in das Gelände eingebetteten Haupterschließungsachse die Endrunde im Internationalen Wettbewerb zum Eingangsgebäude für die Expo 2010 in Shanghai. Das Konzept sah vor, alle erforderlichen Funktionen, wie Ticketverkauf, Sicherheitsschleuse, Restaurants, Shops und Verteiler kompakt als 1.000 m lange und 100 m breite Achse zu zwei dritteln im Boden zu versenken. Licht und Luft gelangen über großzügige seitliche Böschungen in die Ebenen. Dies schafft eine großzügige Terrasse auf dem Gebäudevolumen, die ursprünglich mit einem weitgespannten Dach in Form einer verglasten Gitterschale mit Dreiecksmaschen überspannt werden sollte. Knippers Helbig Advanced Engineering unterstützte SBA seit August 2006 mit der Entwicklung der Tragkonstruktion. Neun Megastützen in Form von Glas-Stahlgitternetzen sollten die Hauptlasten aufnehmen, Reihen schlanker Rohre den Rand unterstützen. In einer ersten Entwicklungsphase wurde in Studien das Glasdach-Tragwerk optimiert. Im Mittelpunkt standen die Reduzierung und die Anpassung der Megastützen auf modifizierte Raumkonzepte. Veränderte Rahmenbedingungen führten circa drei Monate nach dem Start der Planungsphase zu dem Wunsch des Bauherrn, statt eines Glasdaches ein Membrandach planen zu lassen. Man entschied sich für eine Lösung, die die konzeptentscheidenden Sun Valleys beibehielt und ein großzügiges, ergänzendes Membrandach vorsieht. Damit stellt sich die Expo Achse in die Tradition des weltweit anerkannten Stuttgarter Leichtbaus, die ihre Anfänge im Deutschen Pavillon von Frei Otto auf der Expo 1967 in Montreal begründet.

In drei wesentlichen Entwicklungsschritten erhielt das Membrandach seine heutige Form: Die Untergliederung in Großdreiecke trägt in ihrem Zuschnitt nicht nur den statischen Erfordernissen Rechnung sondern es waren auch zahlreiche Festlegungen zu Straßen, Brücken, Stegen und Bahnstationen, die in Ihrer Lage bereits fixiert waren, zu berücksichtigen. Diese Rahmenplanung wirkte sich auch limitierend auf die Höhe der Außenstützen und die steilen Abspannwinkel aus. Die Mittelmasten mit ihren Sogsicherungseilen und Hängern minimieren die Verformung der Membrane unter Windlasten und nehmen einen Großteil der Vertikallasten, auch abhebende Lasten, auf. Des Weiteren dienen die inneren Ringe und Membranaufdopplungen der Lastverteilung und Aussteifung der Membran an den Lastkonzentrationen in den inneren Tiefpunkten.

Das Membrandach hat eine Fläche von 65.000 m2, wobei knapp 5.000 m2 zweilagig ausgeführt sind. Es kam eine PTFE-Glas-Membran vom stärksten Typ V zum Einsatz, die eine Zugfestigkeit von 8.000 N / 5cm aufweist, das entspricht 16 t bezogen auf einen 1 m breiten Streifen. Das minimale Vorspannniveau wurde auf 2,5 kN / m festgelegt. Das statische Konzept ist im Wesentlichen durch die Kombination der äußeren hohen Masten und der inneren Tiefpunkte geprägt, zwischen denen sich die Membran spannt. Diese werden ergänzt durch Sogsicherungsseile in der Membranebene zwischen Hoch- und Tiefpunkten und daran befestigten Hängern, die ein Durchschlagen der Membran nach unten ausschließen. Die Mastköpfe der Mittelmasten sind mit Sicherungseilen mit den Außenmasten gekoppelt. Die Innenmasten mit einem Durchmesser von 600 mm sammeln einen Großteil der Vertikallasten. Sie tragen Stahlringe, an dem die Hauptmembrane ebenso wie die Sogsicherungsseile angeschlagen sind. Dieser wird durch eine äußere Verspannung des Mittelmastes getragen. Am Mastkopf treffen sich jeweils 3 x 4 Hängerseile und die drei Kopfseile. Die Außenmasten werden durch je zwei Rückverankerungen mit Durchmessern bis zu 160 mm, Abmessungen, wie sie aus dem Brückenbau bekannt sind, nach außen abgespannt und tragen die Hauptlasten aus der Membrane. Schwerkraftfundamente, auf Pfählen gegründet, mit einer Würfelkantenlänge von bis zu 8 m liefern die erforderliche Masse für die Verankerung der Zugkräfte aus den Abspannseilen von teilweise weit über 1.000 t. Die ca. 2 m x 2 m großen Fußplatten der Rückverankerungslaschen sind auf Gewindestäbe Durchmesser 80 mm aufgezogen und können in den ersten Monaten der Relaxation der Membrane folgend nachgestellt werden. Erst unmittelbar vor der Eröffnung der Expo wird der Raum unter den Platten mit Beton vergossen.

Am Mastkopf sind bis zu neun Hauptseile angebracht. An jedem Sun Valley ist die Membran an zwei bis drei Punkten angeschlagen, um sie eng um die Trichter herumführen zu können. Eine besondere Herausforderung stellte die zuverlässige Übergabe der Auflagerlasten an den Rückverankerungen und Mastfüßen dar, da jede Geometrieveränderung auch eine Veränderung der Kräfteverteilung in der Membran impliziert. Die Tatsache, dass die Planung des Massivbaus und insbesondere der darunter liegenden Infrastruktur bereits Fakten geschaffen hatte, vermittelte Streckenweise den Eindruck des Bauens im Bestand – bei einem Dach dieser Komplexität keine leichte Aufgabe.

Die statische Berechnung stellte zwei Themen in den Mittelpunkt, die Seile und die Membrane. Für beide Bauteile ist ein Ausfall, d. h. ein Erschlaffen auch unter ungünstigen Windlasten auszuschließen. Hierzu musste die Vorspannung der Seile und Membranen in einem komplizierten Iterationsprozess optimiert werden, bei dem auch wiederholt die Geometrie der Abspannungen und Lagerpunkte modifiziert wurde. Ein ganz besonderes Augenmerk galt dem inneren Tiefpunkt. Hier konzentrieren sich die größten Lasten und Lastspitzen, was eine zweilagige Ausführung erforderlich machte. In Analysen wurden gezielt Überspannungen identifiziert. Die zweilagige Membran wurde auf Wunsch der Architekten als Rosette angelegt, die in den meisten Tiefpunkten über acht Blätter verfügt. Zahlreiche Geometrieoptimierungen stellen sicher, dass Radialkräfte die Grenzwerte nicht übersteigen und in Ringrichtung stets ein minimales Spannungsniveau gewährleistet ist, um Faltenwurf auszuschließen.

Die Masten sind kugelgelagert und bestehen am Mastfuß und -kopf aus Gussstahl GS20. Die Mastköpfe sind alle unterschiedlich und wurden intensiv dreidimensional und im Modell untersucht. Die Laschen sind zur Vermeidung von Gabelkopfkollision zum Teil bis zu 2 m lang. Um die Fügung der Masten zu vereinfachen, sind Mastkopfschaft und Anschlusslaschen aus einem Guss. Besonderes Augenmerk wurde auf die Abbildung der durch die großen Laschenlängen in Kombination mit Windlasten auftretenden Exzentrizitäten gelegt. Diese verursachen erhebliche lokale Momente infolge Seil- und damit Achsauslenkung, die für jeden Mastkopf ermittelt wurden. Die Detailausbildung der Membrananschlüsse an die Sun Valleys ist geometrisch komplex. Doppelgelenkanschlüsse verhindern die Einleitung unplanmäßiger Momente aus Seilwinkelveränderungen unter Windlast.

Grundsätzlich entwässert die Dachkonstruktion nach innen zu den Innenmasten. In der Detaillierung wurde hierbei besonders auf eine möglichst schlanke und reduzierte Ästhetik Wert gelegt, um einer visuellen Kumulation von Bauteilen an diesem komplexesten Detailpunkt entgegenzuwirken. Die Integration der Entwässerung in den Mast erwies sich als Voraussetzung für die saubere Ausbildung der unteren Anschläge der Mastversteifungsseile. Die Hauptmembrane ist am inneren Ring befestigt. Eine weitere Membrane Type II, damit deutlich weniger steif, stellt die Verknüpfung zwischen dem inneren Ring und dem untersten Entwässerungspunkt, dem Einlauftrichter, her. Auf diese Weise ist die Hauptmembrane mehr als vier Meter von den Besuchern entfernt und rückstauendes Wasser oder Schneeanhäufungen können keinen Schaden an der Hauptmembrane verursachen. Vom Entwässerungstrichter mit Notüberlauf führen vier Rohre mit einem Durchmesser von 200 mm zum Mastfußpunkt, treten dort heraus und werden an der Fußplatte vorbei in den Massivbau weitergeführt. Der Mastfuß ist kugelgelagert und hat eine Abhebesicherung erhalten.

Die sechs Sun Valleys haben jeweils eine Fläche von ca. 5.000 m2. Am Fuß weisen sie einen Durchmesser von ca. 16 m auf, am oberen Rand von 80 m. Die Flächen wurden unter statischen und gestalterischen Gesichtspunkten in zahlreichen Iterationsschritten optimiert. Die Generierung des Dreiecksmaschennetzes interpretiert die Prinzipien der dichten Packung und Multifunktionalität, die Buckminster Fuller beim US-Pavillion für die Expo 1967 mit der geodätischen Kuppel zur Anwendung brachte. Insofern folgen die Sun Valleys dem gleichen Ansatz natürlicher Konstruktionen wie die Membrane – dem des minimalisierten Materialeinsatzes. Das Dreiecksnetz ist das Ergebnis zweier Hauptüberlegungen: Die Zahl der Dreiecke muss von unten nach oben aus geometrischen Gründen deutlich zunehmen und die Hauptlinienführung sollte der Hauptkraftrichtung folgen, um ein möglichst effizientes Tragwerk zu erzielen. So sind am Fuß die Linien vertikal ausgerichtet und am oberen Rand ringförmig. Um dies zu erreichen sind auf halber Höhe 5er- und 7er- Sonderknoten eingefügt, die eine Rotation des Netzes um 30 Grad bewirken. Lage und Anzahl sind so gewählt, dass die Maschengröße möglichst homogen bei ca. 2.20 m liegt.

Für die Sun Valleys sind neben Eigengewicht, Schnee, Wind und Erdbeben auch Lasten aus der Membrane von entscheidender Bedeutung. Die Berechnung der Abhängigkeiten zwischen der Stahlkonstruktion der Sun Valleys und der Membrane erfolgte in zwei Schritten. Zunächst wurde mit Referenzlasten die Federsteifigkeit der lokalen Lasteinleitungspunkte an die Membranberechnung übergeben. Die resultierenden Membranlasten wurden dann in der Berechnung der Sun Valleys abschließend berücksichtigt. Dabei zeigte sich erwartungsgemäß, dass die Sun Valleys die fast tangential eingeleiteten Abspannlasten aus der Membrane sehr gut aufnehmen können und sich die recht hohen lokalen Lasten aus der Membrane nur in lokalen Biegemomenten und damit Verformungen widerspiegeln. Es waren daher auch nur lokale Aufweitungen der Stabwerkskonstruktion erforderlich, für die Stäbe im Umkreis von ca. 4 Feldern um die Lasteinleitung herum kontinuierlich aufgevoutet wurden. Der Regelquerschnitt von 180 x 65 mm wächst hier lokal auf bis zu 500 x 140 mm an.

Entsprechend ihrer Belastung wurden die Stäbe in Gruppen sortiert und ihre Querschnitte der Belastung angepasst. So wurden ca. 48 Querschnitte entwickelt und optimiert eingesetzt. Es handelt sich um zusammengesetzte Profile aus längs geschweißten Flachstählen. Durch eine Abstufung der Blechstärken wurde eine präzise Anpassung an die Belastungssituation ermöglicht und die Querschnittshöhen konnten gering gehalten werden. Die Optimierung ging dabei Hand in Hand mit der Abstimmung der Stabanordnung. Vertikale Hauptlinien am Schaft und ringförmig liegende Hauptlinien am oberen Rand bilden exakt die jeweilige Hauptrichtung der zulässigen Normalkräfte ab. Dadurch wurden in geeigneten Bereichen auch Vollprofile hocheffizient eingesetzt. Die Festlegung der Verformungen wurde in Zusammenarbeit mit chinesischen Experten und Verfassern der chinesischen Normregelung entwickelt. Dabei spielte die Verformungsbegrenzung für Glas eine entscheidende Rolle.

Es erforderte bereits von Beginn an in allen Planungsphasen der Expo Achse eine enge Deutsch-Chinesische Kooperation. Der ursprüngliche Wettbewerbsentwurf wurde in mehreren Stufen weiterentwickelt, bis das endgültige Konzept gefunden war. Während dieser Zeit waren zahlreiche Besprechungen in Shanghai erforderlich, bei denen nicht nur die Entwicklung des Entwurfes mit dem Bauherren diskutiert, sondern auch dessen chinesische Berater von der Machbarkeit der Konstruktion überzeugt werden mussten. Wegen der in Shanghai üblichen sommerlichen Taifune standen stets die Beanspruchungen und Verformungen unter Wind im Mittelpunkt der Diskussion. Von besonderer Bedeutung waren daher die umfangreichen Windkanalversuche zur Ermittlung der Windlasten und Strömungswerte, die an der Tongji Universität durchgeführt wurden. Darüber hinaus wurde in China ein über 20 m langes Modell des Dachtragwerkes gebaut, an dem mit Kraftmessdosen und Wegmessern die Beanspruchungen und Verformungen der Dachkonstruktion unter verschiedensten Belastungen untersucht wurden. Dabei wurde auch das Verhalten des Systems bei Ausfall einzelner Abspannseile betrachtet. Auch die Tragfähigkeit hochbeanspruchter Detailpunkte, wie Randklemmungen und Membranverstärkungen wurde an mehreren großen Funktionsmodellen geprüft. Diese begleitenden experimentellen Untersuchungen sind für europäische Ingenieure, die sich in der Regel weitgehend auf Computerberechnungen verlassen, überraschend und bereichernd.

Nachdem die Gesamtgeometrie und die wesentlichen konstruktiven Details des Dachtragwerkes entwickelt waren, sowie seine Machbarkeit durch statische Berechnungen und begleitenden Versuche nachgewiesen wurden, ging die Planung und Ausführung des Daches in chinesische Hände über. Dabei wurde die Konstruktion wie von Knippers Helbig entwickelt umgesetzt. Die Planung und Realisierung des Daches steht beispielhaft für eine gelungene Deutsch-Chinesische Kooperation.

Bauherr: Shanghai World EXPO Land Holding Co. Ltd., Shanghai

Gesamtkonzeption: SBA GmbH Shanghai / Stuttgart, Li Hong und Bianca Nitsch

Membrandach und Sun Valleys: Knippers Helbig Advanced Engineering, Stuttgart / New York

Geschäftsführende Gesellschafter: Prof. Dr. Jan Knippers, Dipl.-Ing. Thorsten Helbig

Mitarbeiter: Florian Scheible, Florian Kamp, Dirk Richter, Roman Schieber, Johannes Beran

Kooperation: ECADI, Shanghai, China

Energiekonzept: Scholze Consulting, Leinfelden-Echterdingen, Germany

Bruttogeschossfläche: 280.000 m2

Fläche Membrandach: 65.000 m2

Spannweite: 100 m

Fläche Freiformstabtragwerk: 30.000 m2

Größe Boulevard: 100 x 1.000 m

Realisierungszeitraum: 2006 – 2010

Jetzt kostenlos Abonnieren

Der gratis Studio5555 Newsletter hält Sie rund um Design auf dem Laufenden, regelmäßig natürlich. Anmelden? Ganz einfach! Sie brauchen nur Ihre E-Mail-Adresse anzugeben.